Pressemitteilung

Ähnliche Medienmitteilungen

2. November 2021

2021 CSEM Digital Journey award

Zweimal CHF 100 000 für insgesamt drei Unternehmen: Schweizer Zucker und Schweizer Salinen sowie Digitel gewinnen den Wettbewerb CSEM Digital Journey 2021....

8. June 2022

Bewerbungsstart für KMU

Zum fünften Mal startet CSEM seinen Wettbewerb «CSEM Digital Journey», der explizit für Schweizer KMU entwickelt wurde. ...

9. July 2025

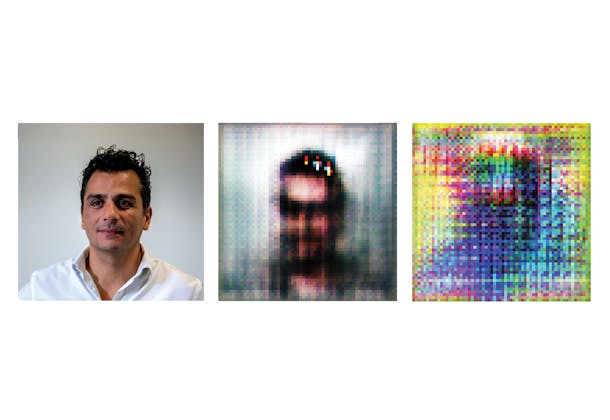

CSEM entwickelt KI-Modelle, die «dein Gesicht vergessen» – Schutz der Privatsphäre im Zeitalter der Überwachung

Die CSEM KI ermöglicht eine datenschutzkonforme, vorurteilsfreie Überwachung von Menschenmengen im öffentlichen Raum. Das System ist kompakt, effizient und vermeidet die Erfassung von Identität, Gesch...