2 mai 2022

Identification des composants plastiques

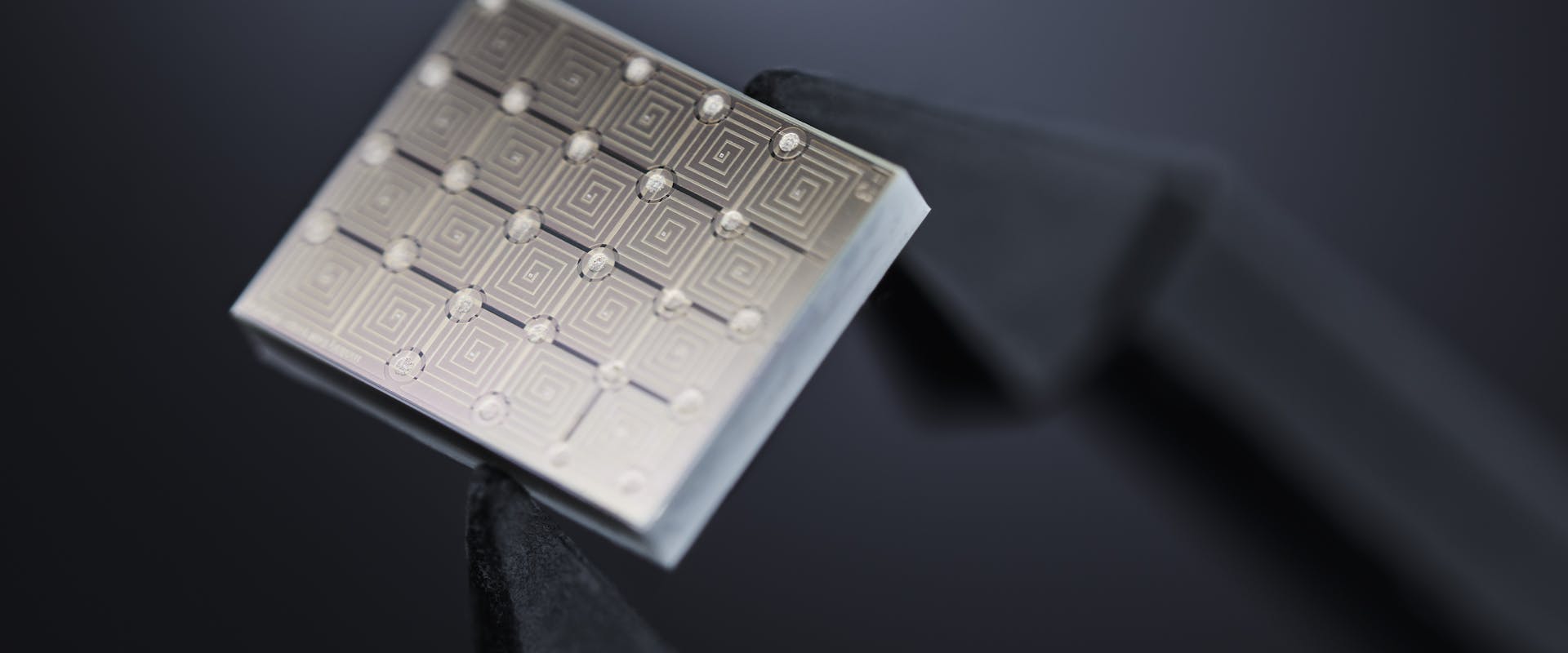

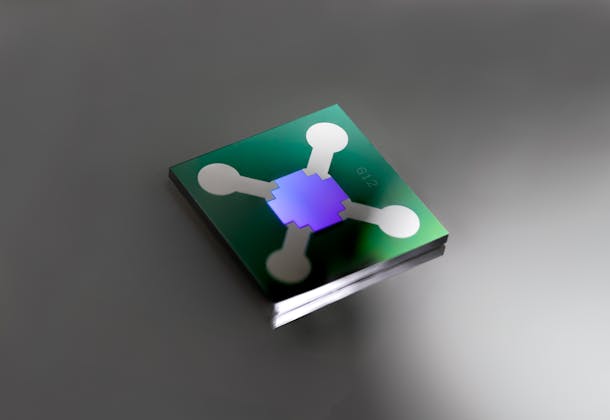

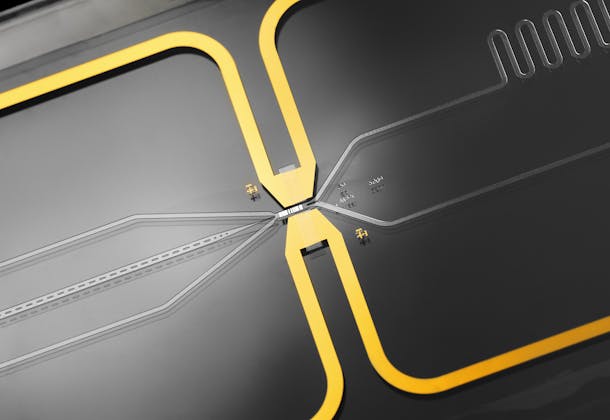

Le CSEM a collaboré avec matriq SA pour perfectionner leur solution de marquage innovante DynamicMold. Ensemble, ils ont fabriqué les microéléments chauffants MEMS qui impriment des code-barres DataMatrix sur les composants plastiques durant leur fabrication.